|

|

Общее обозрение, модели,

оборудование Я уже

достаточно давно делаю ножи, но так редко

встречаются профессионалы среди потребителей ,

что практически каждому человеку приходится

обьяснять, как их надо править,почему правильно

сделаный нож не надо точить, как должен быть

изготовлен нож, чтобы к нему можно было применить

термин "самозатачивающийся", что некие

разводы на клинке - вовсе не дефект стали, а

даже наоборот... Весь материал подготовлен мною

для доступного чтения и никак не претендует на

какую-либо научность или "академичность".

Напротив, я постарался рассказать обо всем в виде

баек и небольших советов. Рассказывать Вам об

этом мне было не так сложно, все это я пропустил

через свои руки, поскольку литературы по

подобной тематике в продаже нет. Есть, конечно,

различные статьи, книги, но вот, чтобы сразу, в

одном месте о каких-то неосвещенных проблемах

для ножедела, о каких-то тонкостях, советах... Все

разбросано по отдельным островкам...

Поднабравшись маленько опыта, я хочу помочь тем,

кто в силу любых причин хочет сам сделать себе

разделочный или какой другой нож, но, в силу тех

же причин, вынужден общаться с дилетантами от

"ножедельства".

Сам я себя

"профессионалом" стал считать где-то лет

семь, поскольку "ножедельство" стало моей

профессией, и на хлеб для своей семьи я получаю от

того, что сделаю и как. Жизнь и практика, только

они способны дать действительную оценку вашего

труда. Кто-то рассуждает о преимуществах

какого-либо ножа и судит о нем по "внешнему".

Но и рассуждения его "внешние". Мне, например,

яркость блеска полировки стали вовсе не говорит

ничего о качестве самой стали, но говорит об

отношении мастера к своей работе. Насколько он

уважает то, что сделал. И, в то же время, матовый

поперечный штрих тонкой шлифовки говорит мне

о профессионализме того, кто приложил руку к

клинку. Девяносто процентов людей пройдет мимо

ножа с невзрачной, ромбовидной рукоятью и

двенадцатисантиметровым клинком и не

остановятся. Десять же, только взглянув, скажут:

"Добрый нож!". Среди этих десяти буду

находиться и я, и те, для кого нож - это

инструмент прежде всего. Надеюсь, среди этих

десяти будете и Вы. Мяснику и раздельщику,

охотнику- любителю и охотнику-промысловику

все равно, по каким технологиям изготовлен

клинок, по средневековым, первобытным, или

суперсовременным. Ему необходимо, чтобы нож

резал как можно дольше и был удобен в работе. Вот

здесь он всегда прав. В своих рассуждениях и

беседах с людьми я довольно часто применяю

словосочетание "создание ножей", и многие со

мной согласны. Как правило, это люди, которые уже

попробовали приложить какие-то усилия в

изготовлении и уже имеют какой-то опыт в создании

ножевого изделия. Попытаюсь обьяснить Вам, как

самостоятельно изготовить хороший нож, благо

обучение нашим законом не запрещено. Для

"скоростного" обучения Вам необходимо

прочесть эту страницу и - в добрый путь.

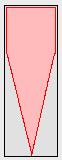

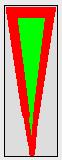

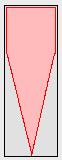

Посмотрим на рисунок.  Вот так Вам придется

"снять" лишний металл, чтобы получилась

простейшая конструкция клинка. Черный контур -

контур заготовки на срезе. Красный контур -

готовый контур. Розовая заливка - "тело

клинка". Серая заливка - это то, что не нужно.

Таким образом, вы сможете изготовить любое

ножевое изделие с ограниченными свойствами, будь

то кухонный или хозяйственный нож. Чтобы создать

функциональное изделие, Вам придется прочитать

по крайней мере все то, о чем будет сказано далее

и просидеть не один день за наждаком... И это

МИНИМУМ!!! Но не пугайтесь!!! Даже если вы и не

хотите создавать ножи я постараюсь , чтобы вам

было интересно , а может быть Вы узнаете для себя

что-нибудь новенькое... Вот так Вам придется

"снять" лишний металл, чтобы получилась

простейшая конструкция клинка. Черный контур -

контур заготовки на срезе. Красный контур -

готовый контур. Розовая заливка - "тело

клинка". Серая заливка - это то, что не нужно.

Таким образом, вы сможете изготовить любое

ножевое изделие с ограниченными свойствами, будь

то кухонный или хозяйственный нож. Чтобы создать

функциональное изделие, Вам придется прочитать

по крайней мере все то, о чем будет сказано далее

и просидеть не один день за наждаком... И это

МИНИМУМ!!! Но не пугайтесь!!! Даже если вы и не

хотите создавать ножи я постараюсь , чтобы вам

было интересно , а может быть Вы узнаете для себя

что-нибудь новенькое...

ОБОРУДОВАНИЕ. Прежде

всего хотелось бы предупредить, что собирать

все множество аппаратуры вовсе не обязательно.

Можно выбрать какую-нибудь модель и спокойно

выполнить всю работу на минимуме оборудования.

Поверьте мне, я начинал с одного мотора мощностью

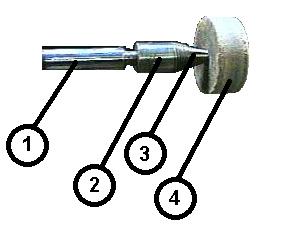

2,2 квт. Но про минимум мы еще поговорим, а пока...  На снимке вы видите

абразивный круг диаметром 300мм, толщиной 40мм;

посадочное место диаметром 76мм. Обороты должны

быть небольшие: 1200-1400 об/мин. Перед работой, в

целях безопасности, круг необходимо минут 15

прокрутить вхолостую, затем алмазным карандашом

или корундом выровнять до минимального биения.

Все ограничители необходимо убрать. Доступ к

кругу должен быть как можно свободнее. Вам

необходимо иметь возможность прижать заготовку

под любым углом, чтобы снимать металл там, где вам

надо, а не там, где этого "хочет" наждак. Для

отдельного вида работ должен быть подобран свой

круг. Для древесины - мягче, для стали - тверже. Я в

основном использую такие параметры круга:

габариты 300х40х76, твердость- СМ1/СМ2, зерно -

25А40П. Средняя стоимость - 10$, в зависимости, где

приобретаете и у кого... Приобретаю в основном

круги Лужского завода. Московский Абразивный

завод тоже выпускает неплохие круги, но как-то

не лежит душа, хотя за неимением "Луги" и его

изредка пользую... Потребуются вам и войлочные

круги. При ножевом изготовлении их необходимо

иметь много и разного диаметра. Приобретались

они мною уже давно, в магазине "Сделай сам",

по 55-ти рублей (застойных) за штуку. Вам надо иметь

приблизительно 5 больших кругов, диаметром от

250мм до 400мм, оптимальный вариант - 300мм. И,

желательно, множество маленьких разнообразных

диаметров, толщин и конфигураций. Изготовлялись

войлочные круги на валяльных комбинатах (была на

круге какая-то этикеточка), и купить вам их

придется только один раз. Они практически не

расходуются. Сейчас приобретается все это дело

на московском "птичьем рынке". Даю эту

информацию,чтобы при желании что-то сделать вам

много не пришлось бегать в поисках

необходимого... Отдельный вопрос - подготовка

войлочных кругов к работе. Самое неприятное -это

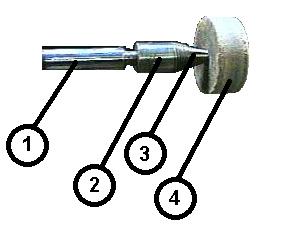

"центровка". На рисунке вы

видите вал полировальной бабки с войлочным

кругом. На снимке вы видите

абразивный круг диаметром 300мм, толщиной 40мм;

посадочное место диаметром 76мм. Обороты должны

быть небольшие: 1200-1400 об/мин. Перед работой, в

целях безопасности, круг необходимо минут 15

прокрутить вхолостую, затем алмазным карандашом

или корундом выровнять до минимального биения.

Все ограничители необходимо убрать. Доступ к

кругу должен быть как можно свободнее. Вам

необходимо иметь возможность прижать заготовку

под любым углом, чтобы снимать металл там, где вам

надо, а не там, где этого "хочет" наждак. Для

отдельного вида работ должен быть подобран свой

круг. Для древесины - мягче, для стали - тверже. Я в

основном использую такие параметры круга:

габариты 300х40х76, твердость- СМ1/СМ2, зерно -

25А40П. Средняя стоимость - 10$, в зависимости, где

приобретаете и у кого... Приобретаю в основном

круги Лужского завода. Московский Абразивный

завод тоже выпускает неплохие круги, но как-то

не лежит душа, хотя за неимением "Луги" и его

изредка пользую... Потребуются вам и войлочные

круги. При ножевом изготовлении их необходимо

иметь много и разного диаметра. Приобретались

они мною уже давно, в магазине "Сделай сам",

по 55-ти рублей (застойных) за штуку. Вам надо иметь

приблизительно 5 больших кругов, диаметром от

250мм до 400мм, оптимальный вариант - 300мм. И,

желательно, множество маленьких разнообразных

диаметров, толщин и конфигураций. Изготовлялись

войлочные круги на валяльных комбинатах (была на

круге какая-то этикеточка), и купить вам их

придется только один раз. Они практически не

расходуются. Сейчас приобретается все это дело

на московском "птичьем рынке". Даю эту

информацию,чтобы при желании что-то сделать вам

много не пришлось бегать в поисках

необходимого... Отдельный вопрос - подготовка

войлочных кругов к работе. Самое неприятное -это

"центровка". На рисунке вы

видите вал полировальной бабки с войлочным

кругом.

1.Сам вал.

2.Оправка с конусной резьбой (далее будем назывть

ее - морковка).

3.Насадочная резьба.

4.Полировальный войлочный круг .

Так вот, главная задача - это сделать посадочное

место в центре круга. Но, как бы вы его точно не

определили, все равно на валу при вращении

круг будет "бить". Чтобы максимально убрать

биение, я поступаю так:

1.Нагретым до красна стальным прутком (в кузнице

или у сварщика), я выжигаю конусное отверстие с

наружным диаметром 10мм и внутренним где-то 30-35 мм.

Затем обмазываю столярным клеем, и, когда клей

подсохнет, туго накручиваю на смазанную

вазелином или растительным маслом

"морковку". Появляется резьба посадочного

места. Далее, клей засыхает и круг готов к

"обдержке".

2.Из напильника изготавливаю резец, хотя можно

использовать любую закаленную пластину.

3.Накручиваю круг на "морковку", но уже не

туго, а слегка, чтобы он только сел посадочным

местом. Потом, при нажатии на круг резцом, он сам

закрутится до необходимого предельного момента.

4.Подобно токарю начинаю обтачивать круг до

минимального биения. Это относится к

полировальным кругам. Потому, что кроме

нанесения на них полировальной пасты

предварительной работы больше нет. Другое дело -

шлифовальные и доводочные круги. Для их

подготовки потребуются еще несколько операций.

Продолжим...

5.После обдержки на "морковке" промазываем

рабочую поверхность круга столярным клеем, даем

просохнуть и опять обдерживаем на морковке.

После промазки клеем необходимо обдерживать

круг по одной простой причине - круг

"ведет". Как бы вы ни старались, а клей свое

"дело" сделает, и после промазки и просушки

круг, как ни в чем не бывало, опять будет

"подбивать".

6.Последняя операция. Намазываем столярный клей и

накатываем необходимое абразивное зерно. Круг

готов. Теперь при отделочных операциях, у вас не

"отвалятся" руки при частой смене кругов.

Достаточно одного движения для скручивания, и

круг сам "слетит" с "морковки".

Набросили другой, и он сам при работе закрутится

до предельного значения.

ВНИМАНИЕ!!! Круги

диаметром более 200мм на "морковку"не сажать -

РАЗОРВЕТ!!! Только на посадочное место наждачного

круга!!! Берегите себя!

О СТАЛИ 95Х18Ш. Считается, что

главным критерием в подходе к ножу является

сталь. Позволю высказать "крамольную" мысль,

что это не совсем так. Мне кажется, что все-таки

конструкция - прежде всего. Встречаются

некоторые модели, в которых при изготовлении

используется сталь марки 95Х18Ш - сталь очень

мощная, но в тоже время и очень "капризная".

Применяется она при изготовлении нержавеюших

подшипников (на подшипниках из этой марки стали

стоит маркировка - "Ю"после номера).

Почему-то все, кому хочется иметь хороший нож,

начинают "отталкиваться" от этой марки

стали. Но незнание правильной технологии

термообработки или техническая неоснащенность

приводит к обратному результату. Я знаю немного

термистов, способных качественно провести

термообратку "95"-ой и получить заготовку с

заранее необходимой твердостью. При малом

сечении режущей кромки происходит

"крошение", что влечет за собой определенные

неудобства вплоть до потери экземпляра.

Приходится увеличивать сечение у режущей кромки

, и это приводит к снижению "правочной"

способности. Естественно, править такой нож

гораздо труднее, и "изготовитель" снижает

твердость по Роквеллу до 48-50 ед. Комментарии

излишни...

О СТАЛИ 65Г. Неплохие

ножи получаются из стали 65Г... к сожалению она

сильно ржавеет. Режущие свойства у нее

великолепны. Но участились случаи жалоб на ножи

из этой марки. Порой бывает - и отковал, и оттянул,

а "оно" не режет или, навареная на мясницкую

тупицу, не рубит. Я начал искать причину и одну

нашел.

Кустарям и разным "умельцам" 65Г доступна в

виде рессоры. Все изделия производятся в

основном из того , что добыто... на бескрайних

просторах нашей странной (от слова "страна" -

прим.автора) свалки металлолома и

некондиционного оборудования. Какое-то время я

работал кузнецом на автобазе , и доступ к этому

материалу у меня был неограниченный. Каждое утро

на "промежуточном" складе для моих нужд

находилось по 1-2 рессоры со сломанными листами. В

мои обязанности входило принести их в кузницу и

разобрать. После переборки добавить полученные

со склада новые листы, все это дело грамотно

отрихтовать, собрать и отправить обратно на

"промежутку" для дальнейшего оборота.

Кому-то покажется, что я очень долго и нудно

описываю всю процедуру ремонта рессор, но

поверьте - это необходимо. Может быть, Вы избежите

очень много неприятных моментов. За 10-15 лет

работы автомобиля все агрегаты у него

практически "не родные", а рессоры - тем

более. Более того, у самой рессоры листы, как

историческое обозрение. Одна передает привет из

60-х, другая из 80-х и так далее... Что же произошло?

То ли наука двинулась вперед и стали ставить

хилые заменители, то ли вода тогда была мокрее, но

факт остается фактом - листы из рессор

изготовления после 70-го лучше не использовать. Я,

например, вообще перешел на вагонные пружины -

гарантия практически 100%. Но для подстраховки

можете использовать стандартный лист со всеми

маркировками и атрибутикой. Да и ковать его не

надо. Правда, без ковки не хватает одной

"изюминки", но об этом мы, возможно,

поговорим далее...

МОДЕЛЬ. Могу предложить

к производству начинающим простую, но уже хорошо

зарекомендовавшую себя модель.  Первый раз я ее увидел на

итальянской выставке. Поразившая меня своей

простотой и скромностью, она надолго отвлекла

меня от других изысканий. Итальянская фирма

"KAYMANO" создала действительно удивительный

образец. Проще ничего не бывает: рукоять и клинок.

Признаюсь, я влюбился в эту модель. И после

недолгих раздумий решил повторить ее. Отсутствие

такого образца у наших поваров и продавцов

морально угнетало меня. Но как решить проблему

оборудования? Ведь для изготовления клинка со

ступенькой требуется прецизиозный (особо точный)

плоскошлифовальный станок. Даже два. Один станок

обрабатывает клинок только с правой плоскости,

другой-с левой... Таких денег у меня не только на

станок - на документацию к ним (да и теперь нет)!!!

Но делать нечего, охота пуще неволи, как

говорится. Пробовал крупным "желобом"-

бесполезно. На широких (больших поварских)

клинках этого не добиться. Не хватит диаметра

абразивного круга, чтобы за один проход

захватить сразу 50мм по плоскости. Да и желоб для

профессионального ножа - невыигрышный элемент.

Поварскому клинку требуется вес и достаточная

жесткость. При нужной нам конструкции желоб

снимет весь необходимый для веса и жесткости

металл. И сие будет означать, что цель не

достигнута. Потом меня осенило - можно ведь снять

лишнюю массу аккуратно при помощи оправки, т.е.

специального приспособления или устройства. Это

устройство должно нести на себе обязанность

ограничителя. И не допустить вращающийся

наждачный круг к полированной ступеньке. Как

только я до этого додумался...через полчаса

сделал первую оправку. Она состояла из двух

пластин с точно рассчитыннами отверстиями (как и

на хвостовике клинка) под заклепки. Плюс еще

набросил от "пятки" клинка 20мм на ступеньку.

Эффект был для меня радостным. Немедленно

приступил к изготовлению полудюжины ножей.

Однако до полной отработки технологии было еще

далеко. Доставляло немало хлопот совмещение

отверстий под заклепку во-первых, а во-вторых и

сами отверстия мне пришлось сверлить в

хвостовике диаметром 4мм. Первый раз я ее увидел на

итальянской выставке. Поразившая меня своей

простотой и скромностью, она надолго отвлекла

меня от других изысканий. Итальянская фирма

"KAYMANO" создала действительно удивительный

образец. Проще ничего не бывает: рукоять и клинок.

Признаюсь, я влюбился в эту модель. И после

недолгих раздумий решил повторить ее. Отсутствие

такого образца у наших поваров и продавцов

морально угнетало меня. Но как решить проблему

оборудования? Ведь для изготовления клинка со

ступенькой требуется прецизиозный (особо точный)

плоскошлифовальный станок. Даже два. Один станок

обрабатывает клинок только с правой плоскости,

другой-с левой... Таких денег у меня не только на

станок - на документацию к ним (да и теперь нет)!!!

Но делать нечего, охота пуще неволи, как

говорится. Пробовал крупным "желобом"-

бесполезно. На широких (больших поварских)

клинках этого не добиться. Не хватит диаметра

абразивного круга, чтобы за один проход

захватить сразу 50мм по плоскости. Да и желоб для

профессионального ножа - невыигрышный элемент.

Поварскому клинку требуется вес и достаточная

жесткость. При нужной нам конструкции желоб

снимет весь необходимый для веса и жесткости

металл. И сие будет означать, что цель не

достигнута. Потом меня осенило - можно ведь снять

лишнюю массу аккуратно при помощи оправки, т.е.

специального приспособления или устройства. Это

устройство должно нести на себе обязанность

ограничителя. И не допустить вращающийся

наждачный круг к полированной ступеньке. Как

только я до этого додумался...через полчаса

сделал первую оправку. Она состояла из двух

пластин с точно рассчитыннами отверстиями (как и

на хвостовике клинка) под заклепки. Плюс еще

набросил от "пятки" клинка 20мм на ступеньку.

Эффект был для меня радостным. Немедленно

приступил к изготовлению полудюжины ножей.

Однако до полной отработки технологии было еще

далеко. Доставляло немало хлопот совмещение

отверстий под заклепку во-первых, а во-вторых и

сами отверстия мне пришлось сверлить в

хвостовике диаметром 4мм.  Крепление-то пластин

к клинку производилось двумя болтами с гайками

М4. И при заклепке диаметром 3,5мм это несколько

неудобно. Приходится "напрягаться" при

расклепывании - как бы не расколоть ручку, как бы

не было шатания в месте соединения. Короче

говоря, пожертвовал временем ради качества - стал

оправку из двух пластин приклепывать к

хвостовику, а потом, чтобы снять оправку,

стачивать заклепки. "Дурдом" конечно, но на

том этапе и это было уже достижение. Технология

малопроизводительная, но кустарю этого

достаточно. Позже руководство Московского

завода "СТИЗ" попросило меня доработать эту

технологию для производства. Вот тогда-то я и

решил эту проблему с оправкой. Я просто согнул

вдвое пластину толщиной 1,5мм, и, просверлив

отверстие 6,5 мм, стал крепить оправку болтом с

гайкой М6 под хвостовиком. Проблема с оправкой в

данной модели была решена. Позже я стал

использовать данное приспособление при

изготовлении и других конструкций, немного

изменив оправку. Крепление-то пластин

к клинку производилось двумя болтами с гайками

М4. И при заклепке диаметром 3,5мм это несколько

неудобно. Приходится "напрягаться" при

расклепывании - как бы не расколоть ручку, как бы

не было шатания в месте соединения. Короче

говоря, пожертвовал временем ради качества - стал

оправку из двух пластин приклепывать к

хвостовику, а потом, чтобы снять оправку,

стачивать заклепки. "Дурдом" конечно, но на

том этапе и это было уже достижение. Технология

малопроизводительная, но кустарю этого

достаточно. Позже руководство Московского

завода "СТИЗ" попросило меня доработать эту

технологию для производства. Вот тогда-то я и

решил эту проблему с оправкой. Я просто согнул

вдвое пластину толщиной 1,5мм, и, просверлив

отверстие 6,5 мм, стал крепить оправку болтом с

гайкой М6 под хвостовиком. Проблема с оправкой в

данной модели была решена. Позже я стал

использовать данное приспособление при

изготовлении и других конструкций, немного

изменив оправку.

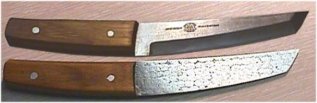

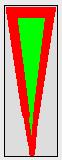

На снимках сверху -

заготовка разделочного ножа в оправке, снизу -

поварской нож для мяса.

НОЖИ СПЕЦИАЛЬНЫЕ.  Пожалуй самыми

сложными в изготовлении , как мне кажется - ножи

специальные. Ну столько к ним предьявляется

условий, что порой, бывает, одну-две заготовки

загубишь, пока не начнет получаться желаемое.

Среди таких ножей - обвалочные. В этой группе я

знаю несколько моделей. Они различаются как по

способам изготовления, так и по внешнему виду.

Требования к режушим свойствам и формам в этой

категории настолько высоки, что иногда начинаешь

подозревать мясников-обвальщиков в занудности и

капризности. Но все подозрения рассыпаются в пух

и прах , когда поближе познакомишься со

спецификой этой замечательной профессии. Порой

по 12 часов нож в работе... И если

мастер-изготовитель не постарался, поминают его

почем зря... Впрочем не очень долго. От таких

изделий обычно избавляются быстро. С прискорбием

признаю - я не исключение. И мне приходилось

выслушивать нелестное... Но меня миновала большая

часть сберегаемого словарного запаса на этот

случай. Причина в том, что я, желая понять, в чем

кроется секрет обвалочного, использовал

нехитрый прием. Прежде чем сделать свой первый

"обвальник" на продажу, я заимел трех

"экспертов". Два из них работали в

близлежащем магазине, третий - муж моей

одноклассницы, носящий дивную фамилию Максичка

(сейчас, кстати, в Москве можно встретить в

продаже полуфабрикаты его производства).

Безвозмездно было изготовлено и роздано

несколько ножей с тайной надеждой на похвалу... Не

тут-то было. Полный провал... Даже за бесплатно. Но

не буду утомлять описанием свих опытов и

переделок (а их было на протяжении полугода

несколько) , а сразу дам советы тем, ктопойдет по

пути создания обвалочных ножей. Ищите золотую

середину в конструкции клинка ... Не скупитесь на

приобретение лучшего сырья... Сделайте

обвальщику на выбор пару ножей...Отдайте ему их в

работу на 2 часа и погуляйте. Если вам вернут ножи,

не переживайте. Этого не избежал никто из

применяющих подобную практику. Если вам

приготовили оговоренную сумму за один нож- смело

приступайте к изготовлению ножей, продадите

практически все. Если вы получите деньги за оба

ножа ... Вы - ГЕННАДИЙ КОНСТАНТИНОВИЧ (ШУТКА) !!! Пожалуй самыми

сложными в изготовлении , как мне кажется - ножи

специальные. Ну столько к ним предьявляется

условий, что порой, бывает, одну-две заготовки

загубишь, пока не начнет получаться желаемое.

Среди таких ножей - обвалочные. В этой группе я

знаю несколько моделей. Они различаются как по

способам изготовления, так и по внешнему виду.

Требования к режушим свойствам и формам в этой

категории настолько высоки, что иногда начинаешь

подозревать мясников-обвальщиков в занудности и

капризности. Но все подозрения рассыпаются в пух

и прах , когда поближе познакомишься со

спецификой этой замечательной профессии. Порой

по 12 часов нож в работе... И если

мастер-изготовитель не постарался, поминают его

почем зря... Впрочем не очень долго. От таких

изделий обычно избавляются быстро. С прискорбием

признаю - я не исключение. И мне приходилось

выслушивать нелестное... Но меня миновала большая

часть сберегаемого словарного запаса на этот

случай. Причина в том, что я, желая понять, в чем

кроется секрет обвалочного, использовал

нехитрый прием. Прежде чем сделать свой первый

"обвальник" на продажу, я заимел трех

"экспертов". Два из них работали в

близлежащем магазине, третий - муж моей

одноклассницы, носящий дивную фамилию Максичка

(сейчас, кстати, в Москве можно встретить в

продаже полуфабрикаты его производства).

Безвозмездно было изготовлено и роздано

несколько ножей с тайной надеждой на похвалу... Не

тут-то было. Полный провал... Даже за бесплатно. Но

не буду утомлять описанием свих опытов и

переделок (а их было на протяжении полугода

несколько) , а сразу дам советы тем, ктопойдет по

пути создания обвалочных ножей. Ищите золотую

середину в конструкции клинка ... Не скупитесь на

приобретение лучшего сырья... Сделайте

обвальщику на выбор пару ножей...Отдайте ему их в

работу на 2 часа и погуляйте. Если вам вернут ножи,

не переживайте. Этого не избежал никто из

применяющих подобную практику. Если вам

приготовили оговоренную сумму за один нож- смело

приступайте к изготовлению ножей, продадите

практически все. Если вы получите деньги за оба

ножа ... Вы - ГЕННАДИЙ КОНСТАНТИНОВИЧ (ШУТКА) !!!

Один из секретов

или одна из хитростей. Необходим материал,

способный хорошо науглероживаться. Можно

использовать сталь марки 40Х. Изготавливаете

изделие до предшлифовочного состояния.

Цементация на 0,1-0,2 мм. Термообработка. Шлифовка. В

итоге: вязкая сердцевина в науглероженой

оболочке твердостью до 60 ед.по "Роквеллу"

Обвальщики очень благодарны. При

соприкосновении с костью два твердых слоя ,

несущие основную нагрузку, ведут себя

восхитительно. Практически ИДЕАЛЬНО. Один из секретов

или одна из хитростей. Необходим материал,

способный хорошо науглероживаться. Можно

использовать сталь марки 40Х. Изготавливаете

изделие до предшлифовочного состояния.

Цементация на 0,1-0,2 мм. Термообработка. Шлифовка. В

итоге: вязкая сердцевина в науглероженой

оболочке твердостью до 60 ед.по "Роквеллу"

Обвальщики очень благодарны. При

соприкосновении с костью два твердых слоя ,

несущие основную нагрузку, ведут себя

восхитительно. Практически ИДЕАЛЬНО.

Хороших, но очень

дорогих (включая дамаск) я за всю свою

деятельность сделал всего 7 штук. Знаю, где они

находятся, у кого, и в каком состоянии. Просто

дорогих и простых я не прослеживал (к моему

сейчас сожалению). . . . . .

УВЛЕЧЕНИЯ. В особом ряду стоит

свободное время. Практически все

неиспользованные задумки и фантазии,

пришедшие в голову, я стараюсь воплотить в

экзотических изделиях, или в изделиях, которые

расходятся на "подарки". Хотя всегда

происходит так, что именно после полета фантазии

и появляется что-то такое, что приносит мне

необъяснимую радость и чувство глубокого

удовлетворения. Так произошло с ножом, который у

меня заказал один из моих друзей для сувенира

некоему гурману.. Первоначально нож задумывался, как милая шутка,

хотя и несколько "черноватая". Изделие имело

первоначальное название "Сувенирный

кухонный нож для для харакири, многоразового

использования". А в итоге появился -

"ТАНТИК". Разделочный нож для дичи и рыбы в

японском стиле.

Первоначально нож задумывался, как милая шутка,

хотя и несколько "черноватая". Изделие имело

первоначальное название "Сувенирный

кухонный нож для для харакири, многоразового

использования". А в итоге появился -

"ТАНТИК". Разделочный нож для дичи и рыбы в

японском стиле.

По заказу одной турфирмы, для выставки во Франции

было изготовлено несколько ножевых изделий

"рыболовного профиля" из дамасской стали. К одному из ножей были предъявлены

очень высокие требования. Во-первых плавучесть

(нож не должен тонуть). Во-вторых, очень быстро

восстанавливать свои режущие свойства

(требование к промысловым ножам). В-третьих,

конструктивные особенности должны позволять

ножу выдерживать кратковременный изгиб клинка

до 80о . И так вышло, что этот заказ делался в

трех местах. Я делал клинок, в другом месте

высококлассный мастер изготовил рукоять и

соединение (крепеж). В третьем был изготовлен

кожаный чехол - точно подогнанный под форму ножа. К одному из ножей были предъявлены

очень высокие требования. Во-первых плавучесть

(нож не должен тонуть). Во-вторых, очень быстро

восстанавливать свои режущие свойства

(требование к промысловым ножам). В-третьих,

конструктивные особенности должны позволять

ножу выдерживать кратковременный изгиб клинка

до 80о . И так вышло, что этот заказ делался в

трех местах. Я делал клинок, в другом месте

высококлассный мастер изготовил рукоять и

соединение (крепеж). В третьем был изготовлен

кожаный чехол - точно подогнанный под форму ножа.

Этим бы ребятам не

только турпоездками заниматься, а объединить бы

нас всех, разбросанных по России, хотя бы в

изделиях... "Мы бы еще поглядовали, у какой

сторонушки нож ножистее".

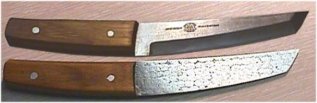

ИТОГ: Рыболовный филейный нож - "ПУТИНА -

1";"ПУТИНА - 2";"ПУТИНА - 3".

на снимке: рыболовная пара

(ПУТИНА-3","СКИНЕР-С"). |

Вот так Вам придется

"снять" лишний металл, чтобы получилась

простейшая конструкция клинка. Черный контур -

контур заготовки на срезе. Красный контур -

готовый контур. Розовая заливка - "тело

клинка". Серая заливка - это то, что не нужно.

Таким образом, вы сможете изготовить любое

ножевое изделие с ограниченными свойствами, будь

то кухонный или хозяйственный нож. Чтобы создать

функциональное изделие, Вам придется прочитать

по крайней мере все то, о чем будет сказано далее

и просидеть не один день за наждаком... И это

МИНИМУМ!!! Но не пугайтесь!!! Даже если вы и не

хотите создавать ножи я постараюсь , чтобы вам

было интересно , а может быть Вы узнаете для себя

что-нибудь новенькое...

Вот так Вам придется

"снять" лишний металл, чтобы получилась

простейшая конструкция клинка. Черный контур -

контур заготовки на срезе. Красный контур -

готовый контур. Розовая заливка - "тело

клинка". Серая заливка - это то, что не нужно.

Таким образом, вы сможете изготовить любое

ножевое изделие с ограниченными свойствами, будь

то кухонный или хозяйственный нож. Чтобы создать

функциональное изделие, Вам придется прочитать

по крайней мере все то, о чем будет сказано далее

и просидеть не один день за наждаком... И это

МИНИМУМ!!! Но не пугайтесь!!! Даже если вы и не

хотите создавать ножи я постараюсь , чтобы вам

было интересно , а может быть Вы узнаете для себя

что-нибудь новенькое...  На снимке вы видите

абразивный круг диаметром 300мм, толщиной 40мм;

посадочное место диаметром 76мм. Обороты должны

быть небольшие: 1200-1400 об/мин. Перед работой, в

целях безопасности, круг необходимо минут 15

прокрутить вхолостую, затем алмазным карандашом

или корундом выровнять до минимального биения.

Все ограничители необходимо убрать. Доступ к

кругу должен быть как можно свободнее. Вам

необходимо иметь возможность прижать заготовку

под любым углом, чтобы снимать металл там, где вам

надо, а не там, где этого "хочет" наждак. Для

отдельного вида работ должен быть подобран свой

круг. Для древесины - мягче, для стали - тверже. Я в

основном использую такие параметры круга:

габариты 300х40х76, твердость- СМ1/СМ2, зерно -

25А40П. Средняя стоимость - 10$, в зависимости, где

приобретаете и у кого... Приобретаю в основном

круги Лужского завода. Московский Абразивный

завод тоже выпускает неплохие круги, но как-то

не лежит душа, хотя за неимением "Луги" и его

изредка пользую... Потребуются вам и войлочные

круги. При ножевом изготовлении их необходимо

иметь много и разного диаметра. Приобретались

они мною уже давно, в магазине "Сделай сам",

по 55-ти рублей (застойных) за штуку. Вам надо иметь

приблизительно 5 больших кругов, диаметром от

250мм до 400мм, оптимальный вариант - 300мм. И,

желательно, множество маленьких разнообразных

диаметров, толщин и конфигураций. Изготовлялись

войлочные круги на валяльных комбинатах (была на

круге какая-то этикеточка), и купить вам их

придется только один раз. Они практически не

расходуются. Сейчас приобретается все это дело

на московском "птичьем рынке". Даю эту

информацию,чтобы при желании что-то сделать вам

много не пришлось бегать в поисках

необходимого... Отдельный вопрос - подготовка

войлочных кругов к работе. Самое неприятное -это

"центровка".

На снимке вы видите

абразивный круг диаметром 300мм, толщиной 40мм;

посадочное место диаметром 76мм. Обороты должны

быть небольшие: 1200-1400 об/мин. Перед работой, в

целях безопасности, круг необходимо минут 15

прокрутить вхолостую, затем алмазным карандашом

или корундом выровнять до минимального биения.

Все ограничители необходимо убрать. Доступ к

кругу должен быть как можно свободнее. Вам

необходимо иметь возможность прижать заготовку

под любым углом, чтобы снимать металл там, где вам

надо, а не там, где этого "хочет" наждак. Для

отдельного вида работ должен быть подобран свой

круг. Для древесины - мягче, для стали - тверже. Я в

основном использую такие параметры круга:

габариты 300х40х76, твердость- СМ1/СМ2, зерно -

25А40П. Средняя стоимость - 10$, в зависимости, где

приобретаете и у кого... Приобретаю в основном

круги Лужского завода. Московский Абразивный

завод тоже выпускает неплохие круги, но как-то

не лежит душа, хотя за неимением "Луги" и его

изредка пользую... Потребуются вам и войлочные

круги. При ножевом изготовлении их необходимо

иметь много и разного диаметра. Приобретались

они мною уже давно, в магазине "Сделай сам",

по 55-ти рублей (застойных) за штуку. Вам надо иметь

приблизительно 5 больших кругов, диаметром от

250мм до 400мм, оптимальный вариант - 300мм. И,

желательно, множество маленьких разнообразных

диаметров, толщин и конфигураций. Изготовлялись

войлочные круги на валяльных комбинатах (была на

круге какая-то этикеточка), и купить вам их

придется только один раз. Они практически не

расходуются. Сейчас приобретается все это дело

на московском "птичьем рынке". Даю эту

информацию,чтобы при желании что-то сделать вам

много не пришлось бегать в поисках

необходимого... Отдельный вопрос - подготовка

войлочных кругов к работе. Самое неприятное -это

"центровка".

Первый раз я ее увидел на

итальянской выставке. Поразившая меня своей

простотой и скромностью, она надолго отвлекла

меня от других изысканий. Итальянская фирма

"KAYMANO" создала действительно удивительный

образец. Проще ничего не бывает: рукоять и клинок.

Признаюсь, я влюбился в эту модель. И после

недолгих раздумий решил повторить ее. Отсутствие

такого образца у наших поваров и продавцов

морально угнетало меня. Но как решить проблему

оборудования? Ведь для изготовления клинка со

ступенькой требуется прецизиозный (особо точный)

плоскошлифовальный станок. Даже два. Один станок

обрабатывает клинок только с правой плоскости,

другой-с левой... Таких денег у меня не только на

станок - на документацию к ним (да и теперь нет)!!!

Но делать нечего, охота пуще неволи, как

говорится. Пробовал крупным "желобом"-

бесполезно. На широких (больших поварских)

клинках этого не добиться. Не хватит диаметра

абразивного круга, чтобы за один проход

захватить сразу 50мм по плоскости. Да и желоб для

профессионального ножа - невыигрышный элемент.

Поварскому клинку требуется вес и достаточная

жесткость. При нужной нам конструкции желоб

снимет весь необходимый для веса и жесткости

металл. И сие будет означать, что цель не

достигнута. Потом меня осенило - можно ведь снять

лишнюю массу аккуратно при помощи оправки, т.е.

специального приспособления или устройства. Это

устройство должно нести на себе обязанность

ограничителя. И не допустить вращающийся

наждачный круг к полированной ступеньке. Как

только я до этого додумался...через полчаса

сделал первую оправку. Она состояла из двух

пластин с точно рассчитыннами отверстиями (как и

на хвостовике клинка) под заклепки. Плюс еще

набросил от "пятки" клинка 20мм на ступеньку.

Эффект был для меня радостным. Немедленно

приступил к изготовлению полудюжины ножей.

Однако до полной отработки технологии было еще

далеко. Доставляло немало хлопот совмещение

отверстий под заклепку во-первых, а во-вторых и

сами отверстия мне пришлось сверлить в

хвостовике диаметром 4мм.

Первый раз я ее увидел на

итальянской выставке. Поразившая меня своей

простотой и скромностью, она надолго отвлекла

меня от других изысканий. Итальянская фирма

"KAYMANO" создала действительно удивительный

образец. Проще ничего не бывает: рукоять и клинок.

Признаюсь, я влюбился в эту модель. И после

недолгих раздумий решил повторить ее. Отсутствие

такого образца у наших поваров и продавцов

морально угнетало меня. Но как решить проблему

оборудования? Ведь для изготовления клинка со

ступенькой требуется прецизиозный (особо точный)

плоскошлифовальный станок. Даже два. Один станок

обрабатывает клинок только с правой плоскости,

другой-с левой... Таких денег у меня не только на

станок - на документацию к ним (да и теперь нет)!!!

Но делать нечего, охота пуще неволи, как

говорится. Пробовал крупным "желобом"-

бесполезно. На широких (больших поварских)

клинках этого не добиться. Не хватит диаметра

абразивного круга, чтобы за один проход

захватить сразу 50мм по плоскости. Да и желоб для

профессионального ножа - невыигрышный элемент.

Поварскому клинку требуется вес и достаточная

жесткость. При нужной нам конструкции желоб

снимет весь необходимый для веса и жесткости

металл. И сие будет означать, что цель не

достигнута. Потом меня осенило - можно ведь снять

лишнюю массу аккуратно при помощи оправки, т.е.

специального приспособления или устройства. Это

устройство должно нести на себе обязанность

ограничителя. И не допустить вращающийся

наждачный круг к полированной ступеньке. Как

только я до этого додумался...через полчаса

сделал первую оправку. Она состояла из двух

пластин с точно рассчитыннами отверстиями (как и

на хвостовике клинка) под заклепки. Плюс еще

набросил от "пятки" клинка 20мм на ступеньку.

Эффект был для меня радостным. Немедленно

приступил к изготовлению полудюжины ножей.

Однако до полной отработки технологии было еще

далеко. Доставляло немало хлопот совмещение

отверстий под заклепку во-первых, а во-вторых и

сами отверстия мне пришлось сверлить в

хвостовике диаметром 4мм.  Крепление-то пластин

к клинку производилось двумя болтами с гайками

М4. И при заклепке диаметром 3,5мм это несколько

неудобно. Приходится "напрягаться" при

расклепывании - как бы не расколоть ручку, как бы

не было шатания в месте соединения. Короче

говоря, пожертвовал временем ради качества - стал

оправку из двух пластин приклепывать к

хвостовику, а потом, чтобы снять оправку,

стачивать заклепки. "Дурдом" конечно, но на

том этапе и это было уже достижение. Технология

малопроизводительная, но кустарю этого

достаточно. Позже руководство Московского

завода "СТИЗ" попросило меня доработать эту

технологию для производства. Вот тогда-то я и

решил эту проблему с оправкой. Я просто согнул

вдвое пластину толщиной 1,5мм, и, просверлив

отверстие 6,5 мм, стал крепить оправку болтом с

гайкой М6 под хвостовиком. Проблема с оправкой в

данной модели была решена. Позже я стал

использовать данное приспособление при

изготовлении и других конструкций, немного

изменив оправку.

Крепление-то пластин

к клинку производилось двумя болтами с гайками

М4. И при заклепке диаметром 3,5мм это несколько

неудобно. Приходится "напрягаться" при

расклепывании - как бы не расколоть ручку, как бы

не было шатания в месте соединения. Короче

говоря, пожертвовал временем ради качества - стал

оправку из двух пластин приклепывать к

хвостовику, а потом, чтобы снять оправку,

стачивать заклепки. "Дурдом" конечно, но на

том этапе и это было уже достижение. Технология

малопроизводительная, но кустарю этого

достаточно. Позже руководство Московского

завода "СТИЗ" попросило меня доработать эту

технологию для производства. Вот тогда-то я и

решил эту проблему с оправкой. Я просто согнул

вдвое пластину толщиной 1,5мм, и, просверлив

отверстие 6,5 мм, стал крепить оправку болтом с

гайкой М6 под хвостовиком. Проблема с оправкой в

данной модели была решена. Позже я стал

использовать данное приспособление при

изготовлении и других конструкций, немного

изменив оправку.  Пожалуй самыми

сложными в изготовлении , как мне кажется - ножи

специальные. Ну столько к ним предьявляется

условий, что порой, бывает, одну-две заготовки

загубишь, пока не начнет получаться желаемое.

Среди таких ножей - обвалочные. В этой группе я

знаю несколько моделей. Они различаются как по

способам изготовления, так и по внешнему виду.

Требования к режушим свойствам и формам в этой

категории настолько высоки, что иногда начинаешь

подозревать мясников-обвальщиков в занудности и

капризности. Но все подозрения рассыпаются в пух

и прах , когда поближе познакомишься со

спецификой этой замечательной профессии. Порой

по 12 часов нож в работе... И если

мастер-изготовитель не постарался, поминают его

почем зря... Впрочем не очень долго. От таких

изделий обычно избавляются быстро. С прискорбием

признаю - я не исключение. И мне приходилось

выслушивать нелестное... Но меня миновала большая

часть сберегаемого словарного запаса на этот

случай. Причина в том, что я, желая понять, в чем

кроется секрет обвалочного, использовал

нехитрый прием. Прежде чем сделать свой первый

"обвальник" на продажу, я заимел трех

"экспертов". Два из них работали в

близлежащем магазине, третий - муж моей

одноклассницы, носящий дивную фамилию Максичка

(сейчас, кстати, в Москве можно встретить в

продаже полуфабрикаты его производства).

Безвозмездно было изготовлено и роздано

несколько ножей с тайной надеждой на похвалу... Не

тут-то было. Полный провал... Даже за бесплатно. Но

не буду утомлять описанием свих опытов и

переделок (а их было на протяжении полугода

несколько) , а сразу дам советы тем, ктопойдет по

пути создания обвалочных ножей. Ищите золотую

середину в конструкции клинка ... Не скупитесь на

приобретение лучшего сырья... Сделайте

обвальщику на выбор пару ножей...Отдайте ему их в

работу на 2 часа и погуляйте. Если вам вернут ножи,

не переживайте. Этого не избежал никто из

применяющих подобную практику. Если вам

приготовили оговоренную сумму за один нож- смело

приступайте к изготовлению ножей, продадите

практически все. Если вы получите деньги за оба

ножа ... Вы - ГЕННАДИЙ КОНСТАНТИНОВИЧ (ШУТКА) !!!

Пожалуй самыми

сложными в изготовлении , как мне кажется - ножи

специальные. Ну столько к ним предьявляется

условий, что порой, бывает, одну-две заготовки

загубишь, пока не начнет получаться желаемое.

Среди таких ножей - обвалочные. В этой группе я

знаю несколько моделей. Они различаются как по

способам изготовления, так и по внешнему виду.

Требования к режушим свойствам и формам в этой

категории настолько высоки, что иногда начинаешь

подозревать мясников-обвальщиков в занудности и

капризности. Но все подозрения рассыпаются в пух

и прах , когда поближе познакомишься со

спецификой этой замечательной профессии. Порой

по 12 часов нож в работе... И если

мастер-изготовитель не постарался, поминают его

почем зря... Впрочем не очень долго. От таких

изделий обычно избавляются быстро. С прискорбием

признаю - я не исключение. И мне приходилось

выслушивать нелестное... Но меня миновала большая

часть сберегаемого словарного запаса на этот

случай. Причина в том, что я, желая понять, в чем

кроется секрет обвалочного, использовал

нехитрый прием. Прежде чем сделать свой первый

"обвальник" на продажу, я заимел трех

"экспертов". Два из них работали в

близлежащем магазине, третий - муж моей

одноклассницы, носящий дивную фамилию Максичка

(сейчас, кстати, в Москве можно встретить в

продаже полуфабрикаты его производства).

Безвозмездно было изготовлено и роздано

несколько ножей с тайной надеждой на похвалу... Не

тут-то было. Полный провал... Даже за бесплатно. Но

не буду утомлять описанием свих опытов и

переделок (а их было на протяжении полугода

несколько) , а сразу дам советы тем, ктопойдет по

пути создания обвалочных ножей. Ищите золотую

середину в конструкции клинка ... Не скупитесь на

приобретение лучшего сырья... Сделайте

обвальщику на выбор пару ножей...Отдайте ему их в

работу на 2 часа и погуляйте. Если вам вернут ножи,

не переживайте. Этого не избежал никто из

применяющих подобную практику. Если вам

приготовили оговоренную сумму за один нож- смело

приступайте к изготовлению ножей, продадите

практически все. Если вы получите деньги за оба

ножа ... Вы - ГЕННАДИЙ КОНСТАНТИНОВИЧ (ШУТКА) !!!  Один из секретов

или одна из хитростей. Необходим материал,

способный хорошо науглероживаться. Можно

использовать сталь марки 40Х. Изготавливаете

изделие до предшлифовочного состояния.

Цементация на 0,1-0,2 мм. Термообработка. Шлифовка. В

итоге: вязкая сердцевина в науглероженой

оболочке твердостью до 60 ед.по "Роквеллу"

Обвальщики очень благодарны. При

соприкосновении с костью два твердых слоя ,

несущие основную нагрузку, ведут себя

восхитительно. Практически ИДЕАЛЬНО.

Один из секретов

или одна из хитростей. Необходим материал,

способный хорошо науглероживаться. Можно

использовать сталь марки 40Х. Изготавливаете

изделие до предшлифовочного состояния.

Цементация на 0,1-0,2 мм. Термообработка. Шлифовка. В

итоге: вязкая сердцевина в науглероженой

оболочке твердостью до 60 ед.по "Роквеллу"

Обвальщики очень благодарны. При

соприкосновении с костью два твердых слоя ,

несущие основную нагрузку, ведут себя

восхитительно. Практически ИДЕАЛЬНО.

К одному из ножей были предъявлены

очень высокие требования. Во-первых плавучесть

(нож не должен тонуть). Во-вторых, очень быстро

восстанавливать свои режущие свойства

(требование к промысловым ножам). В-третьих,

конструктивные особенности должны позволять

ножу выдерживать кратковременный изгиб клинка

до 80о . И так вышло, что этот заказ делался в

трех местах. Я делал клинок, в другом месте

высококлассный мастер изготовил рукоять и

соединение (крепеж). В третьем был изготовлен

кожаный чехол - точно подогнанный под форму ножа.

К одному из ножей были предъявлены

очень высокие требования. Во-первых плавучесть

(нож не должен тонуть). Во-вторых, очень быстро

восстанавливать свои режущие свойства

(требование к промысловым ножам). В-третьих,

конструктивные особенности должны позволять

ножу выдерживать кратковременный изгиб клинка

до 80о . И так вышло, что этот заказ делался в

трех местах. Я делал клинок, в другом месте

высококлассный мастер изготовил рукоять и

соединение (крепеж). В третьем был изготовлен

кожаный чехол - точно подогнанный под форму ножа.