|

|

Первые вопросы и ответы

Ну вот, наступило время для

продолжения экспериментов... После анализа всей

почты выяснилось основное направление... Были,

наверное, на моей страничке и те, кто давали

"очень умные" советы в интернете, и те, кому

так необходима была помощь. Так или иначе, вопрос

о продолжении решен, и оно будет.

Но сразу хочу предупредить всех,

кто просил о помощи в создании холодного оружия...

На моей страничке этот вопрос

рассматриваться НЕ БУДЕТ!!!

Цель моей работы - это попытка рассказать о

приемах и способах в производстве ножей,

неизвестных широкой аудитории . Хотя, в

частном порядке, на некоторые вопросы я

постараюсь ответить. Были и заказы... Спасибо и

всем тем, кто просто благодарил. Если вдруг так

случится, что те, кто задавал вопросы по

"мылу", не найдут ответов на свои вопросы - не

отчаивайтесь... Это всего лишь значит, что ответ

готовится и со временем все появится.

А пока все будет несколько сумбурно и скомкано (к

сожалению). Со временем постараюсь упорядочить и

расположить как следует. Периодически буду

добавлять дописанный материал. Вы первые судьи -

Вы же и помощники. Те, кто придет после... будут

пользоваться плодами Вашего и моего труда.

Как правильно

вывести спуски и режущую кромку? Как правильно

вывести спуски и режущую кромку?

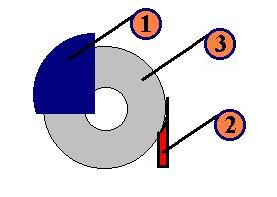

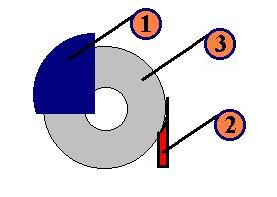

Чтобы было понятнее, как управлять заготовкой -

небольшая картинка.

1.Экран (служит для защиты от отлетающих частиц

абразива и металла)

2.Заготовка.

3.Наждачныйкамень.

Сами понимаете, что профиль долья стачивается,

исходя из диаметра наждачного круга. Было бы

неправильно считать, что изменить высоту долья

невозможно. После получения некоторых навыков

можно достичь и этого.

Попробуйте

"поймать" принцип стачивания. Необходимо

почувствовать заготовку, но самое главное -

увидеть, что наждак точит там, где это нужно вам.

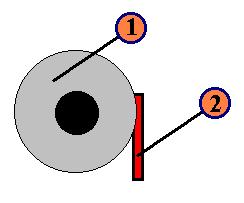

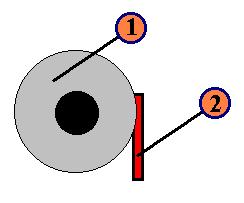

Приходят письма с просьбами о помощи, дескать не

получается... Вот на этом рисунке показано как

наждак будет точить долье определенной

высоты. Попробуем изменить высоту долья.

Существует по крайней мере два способа

изменения высоты, и оба вам доступны. Попробуйте

"поймать" принцип стачивания. Необходимо

почувствовать заготовку, но самое главное -

увидеть, что наждак точит там, где это нужно вам.

Приходят письма с просьбами о помощи, дескать не

получается... Вот на этом рисунке показано как

наждак будет точить долье определенной

высоты. Попробуем изменить высоту долья.

Существует по крайней мере два способа

изменения высоты, и оба вам доступны.

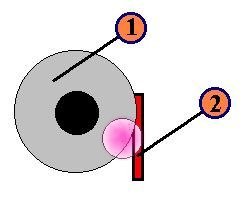

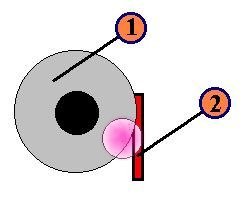

1.Добиваемся изменения высоты расположением

заготовки. Для этого, проложив основной желоб,

изменим угол нажима.

Прокладывая желоба, будем давить там, где

выделено розовеньким. Сразу обнаружится, что

высота начнет меняться. Долье начнет

выравниваться, поскольку основное направление

вами уже дано, а прокладывание с нажимом

удерживается основным дольем. Короче, как в том

старом анекдоте: " А куда она, на фиг, с колеи

денется?" Чем шире необходима выборка, тем

сильнее надо нажимать на нижнюю часть долья.

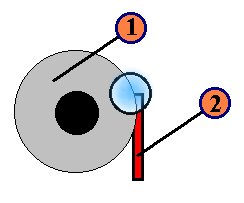

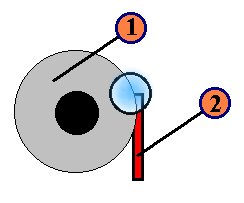

Коснемся

теперь вопроса остроты клинка, его режущих

свойств и правочных способностей. При нажиме, где

указано синеньким, производится съём лишнего

железа у режущей кромки. Вот тут-то и проявляется

"момент истины" практически любой стали. В

этом месте очень важно соотношение толшина

спуска/ угол режущей кромки/ твердость стали.

Исходя из этих требований, складывается некий

алгоритм: если спуск толст, ни о какой режущей

способности говорить не придется - нож просто не

будет резать. Удел таких ножей - или "стенка",

или рубка гвоздей, все зависит от отделки.

Восхищатся придется только красотой линий или

рубяще-гвоздевым эффектом. Коснемся

теперь вопроса остроты клинка, его режущих

свойств и правочных способностей. При нажиме, где

указано синеньким, производится съём лишнего

железа у режущей кромки. Вот тут-то и проявляется

"момент истины" практически любой стали. В

этом месте очень важно соотношение толшина

спуска/ угол режущей кромки/ твердость стали.

Исходя из этих требований, складывается некий

алгоритм: если спуск толст, ни о какой режущей

способности говорить не придется - нож просто не

будет резать. Удел таких ножей - или "стенка",

или рубка гвоздей, все зависит от отделки.

Восхищатся придется только красотой линий или

рубяще-гвоздевым эффектом.

Тупой угол режущей кромки приведет к тому, что

поправить притупившееся изделие для дальнейшей

работы - что евнуху растлить девицу. Править

придется постоянно и долго. Среди профессионалов

толстый спуск с тупой режущей кромкой метко

прозван "линейкой". Чтобы испытать

удовольствие от резки таким ножом, достаточно

заточить кузнечную стальную линейку, и наглядное

пособие готово. Грешат подобным конструкционным

действом достаточно много "спецов". Даже

попадаются конструкторы ножей, считающие

изготовление мини-колунов своей основной

задачей, забывая об основном требовании к ножу -

НОЖ ДОЛЖЕН РЕЗАТЬ.

Я для себя установил другое требование:

НОЖ ДОЛЖЕН РЕЗАТЬ ВСЕГДА.

Докажите, что я неправ, или сделайте нож с

толстым спуском и "дубовой" режущей кромкой,

который будет обладать небывалой остротой,

поставив на клинок любую узорчатку. И я уймусь. Не

буду более досаждать Вам своими изысканиями.

Недавно на TV в программе "Времечко" был

показан сюжет об одном плодовитом на изделия

конструкторе ножей. Гордость за свои изделия

распирала его так, что он договорился аж до того,

что высказал некую идею: неудачный образец

попадает только на кухню к жене. Бедная женщина!

Перед телекамерой она что-то там шинковала

тупыми ножами скинеровой формы, но надо отдать ей

должное... она гордилась своим мужем. А он все

говорил... А она резала... Моя супруга уже где-то

около 10 лет, поправив нож об нож... режет, шинкует и

разделывает достаточно острыми ножами не

приставая с заточкой.

Минус и самой программе "Времечко". У них в

титрах проскакивает имя одного человека - СЕРГЕЙ

ХАНОВ. Таких людей надо знать... Это бывший кузнец

(впрочем кузнец не может быть бывшим). Его

мастерству можно позавидовать. Из стального

кругляка ШХ15, диаметром где-то 60-70мм, он способен ЗА

ОДИН НАГРЕВ(!) отковать и прокатать полосу

толщиной до 5мм без микродефектов. Кузнецы и

металловеды меня поняли.

Как изготовить нож с "нуля", из куска

железа?

Мне кажется, что это уже будет лишнее.

Впрочем, когда будет нечего делать займусь и

этим. А пока - причины, по которым я не обьясняю

все с самого - самого...

Мне бы пришлось объяснять:

1. Правила розжига печей.

2. Правила техники безопасности.

3. Принцип направления текучести стали при

деформации в горячем состоянии.

И так далее и тому подобное.

Наверное в условиях домашней мастерской все это

ненужно, да и невозможно. По крайней мере для

подавляющего большинства посетителей этих

страниц. Когда закончится весь теоретический

материал, я скорее всего дам контактный телефон

для связи. И те кто захочет практики, возможно

испытают это несравнимое ни с чем,вдыхание

двуокиси углерода, абразивной пыли и деревянных

опилок.

Изготавливаете ли вы холодное оружие?

Невнимательное чтение страниц привело к тому,

что появились заказы на изготовление холодного

оружия. К сожалению я этим не занимаюсь вовсе.

Наибольшее удовлетворение для меня - это

изготовление ножевых изделий с заранее

заданными режущими свойствами. Например моей

работой - является изготовление опытных образцов

(нож,вилка,ложка) комплекта для детей больных ДЦП

(Детским Церебральным Параличом). С гордостью

могу сказать, что конкурс был выигран и на заводе

МЭП (МосЭлектроПрибор) приступают(до сих пор!)

к промышленному производству.

Впрочем, за это впоследствии и выгнали.

Больно не нравятся начальникам с комплексом

неполноценности самостоятельные работники.

Выгоняли - измывались. Но нет худа без добра.

Сейчас у меня своя мастерская, свой рабочий

телефон, короче полная свобода. И как приятно

работать и делать нужное людям. Ведь самая лучшая

оценка моего труда в вашей благодарности.

Каковы особенности изготовления

метательных ножей?

Рассказа о метательных ножах наверное у

меня не получится вовсе. Вся конструкция этих

ножей сводится к двум принципиальным

особенностям.

Во-первых: балансировка, во- вторых: достаточная

прочность конструкции. Применением "золотого

сечения" - добиваемся особой грациозности, а

снижением твердости - достигаем прочности.

Низкая твердость - обеспечивает надежность при

многчисленных тренировках. Кстати скорее всего

именно тренировки - наиболее важная особенность

применения метательных ножей. Ну, а баланс - это

дело наживное. Можно заранее изготовить болванку

ножа, далее добиваться балансировки опытным

путем, используя снятие ненужного металла

высверливанием и стачиванием. Немаловажная

деталь - глазомер. На моем жизненном пути

встречался некто Петр Васильевич Киселев -

машинист на молотах. Путем тренировки глазомера -

он с двух - двух с половиной метров, определяет

размеры поковок с точностью до +/-1мм. Ну, а про

фокусы с закрыванием спичечного коробка я вообще

не говорю.

После

длительного использования и многочисленных

заточек, теряется товарный вид изделий. Как же

вернуть былой блеск? После

длительного использования и многочисленных

заточек, теряется товарный вид изделий. Как же

вернуть былой блеск?

Используя иллюстрации, попытаюсь объяснить и

это. Как видно невооруженным глазом, диаметр

круга 300мм. Весь секрет в том, что при

заглаживании дольевых рисок (см. долье,желоба),

нужно снижать диаметр кругов. Например долье

проложили кругом 25А40П диаметром 300мм, далее

проходите 24А25П но уже диаметром 150-180мм, и

завершаете уже войлочными кругами на

"морковке" с накатанным абразивом -

диаметром 80-100мм. При снижении диаметров не

происходит завалов и проявляется четкость линий.

Посмотрите

войлочный круг на морковке.

Как "поднять нос"? Как "поднять нос"?

В скинерах и некоторых других моделях,

необходимо чтобы нос клинка был задран вверх.

Можно конечно взяв заготовку "с запасом"

сточить по форме. Но бывает так, что есть

возможность или отковать "на горячую", или

"на холодную"(т.е. на сыром и не нагретом

металле) нагартовать. Нижняя часть рисунка

показывает, какая заготовка станет после

обработки, а на верхней части, в синеньком

кружочке, где закрашено сереньким - показано,куда

надо осторожно наносить удары.

Как определить марку стали

"на глазок" ?

Наверное, я бы и сам хотел это узнать. Для того,

чтобы приблизительно определить марку стали -

мне необходимо, как минимум, проверить ее "на

искру" - чиркнуть пластиной или готовым

изделием о работающий наждачный камень. По снопу

и цвету искр можно приблизительно определить, из

чего же все и сделано. Например, "быстрорез" -

сталь Р18 - имеет отдельные искорки темно-красного

цвета, а ст. 65Г- достаточно плотный пучок искр

желтого цвета, со звездочками на концах. У

профессиональных термистов всегда в арсенале

имеется большой запас пробников практически на

любую марку стали.

Как-то пробовал делать нож из циркония - плотный

пучок искр ослепительно белого цвета.

Практически, как у титана.

Дамаск и булат без травления можно

"почуять" в косых лучах на плоскости. Это,

наверное, единственный случай, когда можно

визуально определить резкое отличие одной

группы стали от другой. Как говорится: "На

булате не напишешь, и с булата не сотрешь".

Для более пытливых посоветую книгу В.Г.Шмакова

"КУЗНИЦА В СОВРЕМЕННОМ ХОЗЯЙСТВЕ" (изд.

"МАШИНОСТРОЕНИЕ" 1990).

Как закалить пластину без

кузницы или "термички"?

Бывает так, что нужно закалить полоску, а

кузницы или "термички" рядом нет. Но

случайно подвернувшаяся пластина 40Х13 не дает

покоя, и ой как хочется хучь что сделать из нее.

Первым делом идем в магазин и покупаем

"литруху" её, родимой. Потом можно взять

капустки квашеной, огурчиков, травки (кому какой

хочется) зеленой, семужки(рыба), осетринки(рыба),

пару банок пива (лекарство) и т.д. и т.п.

Ищем сварщика(цу). Все это дело уговариваем, а за

разговором так ненавязчиво намекаем: мол, есть

пластина, но отсутствие газовой горелки не дает

возможности нагреть ее (пластину) до желтого

цвета. Я думаю, сварщик не откажет вам в этой

услуге (если "оно" начнет кочевряжиться -

повторите "первое дело").

После того, как "сварной" равномерно

прогреет пластину до желтого цвета, незаметным

(но ловким) движением руки вынимаете из кармана

лист газеты и пару рельсовых кусков. Газету

быстро мочите, чтобы она была влажной, и

укладываете на один кусок рельсины таким

образом, чтобы один конец свешивался. Прогретую

пластину кладете на газету, заботливо накрываете

(от сквозняков) свесившимся куском и прижимаете

второй рельсиной. Должен получиться

"бутерброд": рельс/ газета/ пластина/ газета/

рельс. Перекурите. Далее нужно аккуратно

зачистить на пластине небольшой пятачок.

Остается последняя операция - отпуск (термин

кузнецов и термистов). Необходимо прогреть

пластину, опять же равномерно. Как только на

зачищенном "пятачке" появится

коричнево-желтый налет (этот окисел называется

"цвет побежалости"), оставьте пластину в

покое - она готова.

Если есть возможность добыть несколько шамотных

кирпичей, можно соорудить небольшой домик -

подобие печи. Нагрев пройдет более качественно. В

свое время подобную конструкцию я видел на

заводе "Серп и Молот" в начале

кооперативной волны.

Занимаетесь ли вы ремонтом

ножей?

В своей практике занимаюсь ремонтом как дорогих

импортных моделей, так и полюбившихся недорогих

отечественных. В последнее время очень много

появилось ножей АО "ТРУД". Мне кажется

изменение режимов термообработки - пошло бы

только на пользу Нижегородцам. Для нержавейки

твердость 40 HRC все-же маловата.

Посмотрите

проверенную модель

Но воскресить я возьмусь не

всё. Лет 10, наверное, мы слышим по телевизору о

"супер-ножах", гарантия у них не меньше 25 лет,

режущей частью является пилка. Мне приносили

много подобного вечного... Я отказывал в ремонте.

Хвостовик сидит в рукояти не более 30мм. Нагрузка

при распиловке продуктов на крепежное

соединение достаточно серьезная. Клинок

вылетает из ручки в ближайшие полгода.

Сообщите мне о местонахождении таких ножей,

купленных не 25 лет тому назад, а хотя-бы 2-3 года,

покажите, что они режут... И я готов вернуться к

этой теме.

Почему нож или режет или рубит?

Другого и быть не может. Представьте себе

профессиональный разделочный нож: у режущей

кромки 0,2-0,3 мм. Толще нельзя - просто руки

"отвалятся" при правке об мусат. Некоторые

изготовители булата пытались меня удивить и

предлагали в работу образцы своих сталей... Но

после описания тестирования (изготовление

образца и передача в работу профессионалу)

как-то это дело затихает. Естественно, цена -

немаловажная деталь. Ведь "profi", по большому

счету, глубоко наплевать, из какой стали сделан

нож. Ему важно, чтобы нож резал как можно дольше

без правки, тем наипаче без заточки. С моей точки

зрения, при толщине режущей кромки 0,2мм рубить

гвозди нежелательно - при резке зазубрины

дадут о себе знать. Ну, а по поводу рубки гвоздей...

Заурядная сталь 30Х13 толщиной 1,5мм, закаленная в

японской вакуумной печи "УЛЬВАК" по

стандартному режиму, при соответствующей

заточке совершенно свободно выполняет роль

рубила гвоздей... Но режут ножи с соответствующей

заточкой недолго. Да и резать ими трудно. |

Как правильно

вывести спуски и режущую кромку?

Как правильно

вывести спуски и режущую кромку? Попробуйте

"поймать" принцип стачивания. Необходимо

почувствовать заготовку, но самое главное -

увидеть, что наждак точит там, где это нужно вам.

Приходят письма с просьбами о помощи, дескать не

получается... Вот на этом рисунке показано как

наждак будет точить долье определенной

высоты. Попробуем изменить высоту долья.

Существует по крайней мере два способа

изменения высоты, и оба вам доступны.

Попробуйте

"поймать" принцип стачивания. Необходимо

почувствовать заготовку, но самое главное -

увидеть, что наждак точит там, где это нужно вам.

Приходят письма с просьбами о помощи, дескать не

получается... Вот на этом рисунке показано как

наждак будет точить долье определенной

высоты. Попробуем изменить высоту долья.

Существует по крайней мере два способа

изменения высоты, и оба вам доступны.

Коснемся

теперь вопроса остроты клинка, его режущих

свойств и правочных способностей. При нажиме, где

указано синеньким, производится съём лишнего

железа у режущей кромки. Вот тут-то и проявляется

"момент истины" практически любой стали. В

этом месте очень важно соотношение толшина

спуска/ угол режущей кромки/ твердость стали.

Исходя из этих требований, складывается некий

алгоритм: если спуск толст, ни о какой режущей

способности говорить не придется - нож просто не

будет резать. Удел таких ножей - или "стенка",

или рубка гвоздей, все зависит от отделки.

Восхищатся придется только красотой линий или

рубяще-гвоздевым эффектом.

Коснемся

теперь вопроса остроты клинка, его режущих

свойств и правочных способностей. При нажиме, где

указано синеньким, производится съём лишнего

железа у режущей кромки. Вот тут-то и проявляется

"момент истины" практически любой стали. В

этом месте очень важно соотношение толшина

спуска/ угол режущей кромки/ твердость стали.

Исходя из этих требований, складывается некий

алгоритм: если спуск толст, ни о какой режущей

способности говорить не придется - нож просто не

будет резать. Удел таких ножей - или "стенка",

или рубка гвоздей, все зависит от отделки.

Восхищатся придется только красотой линий или

рубяще-гвоздевым эффектом.  После

длительного использования и многочисленных

заточек, теряется товарный вид изделий. Как же

вернуть былой блеск?

После

длительного использования и многочисленных

заточек, теряется товарный вид изделий. Как же

вернуть былой блеск?  Как "поднять нос"?

Как "поднять нос"?