Ой, пытливые мои! Ой, доведете

до греха! Собираем конструкцию Делаем нож. Основы у нас есть, рисунки тоже - приступим! Поскольку холодным оружием я не занимаюсь, попробуем вместе с вами изготовить нож для разделки мухоморов. Так я называю ножи, приспособленные не для профессионалов, но это вовсе не значит, что он не будет резать. Просто он будет несколько необычен, может быть, даже неудобен. Но для вас (если мы вместе постараемся), он должен быть очень приятен как минимум. |

||

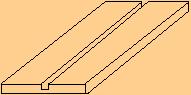

| ИЗГОТОВИМ ЗАГОТОВКУ ДЛЯ ГАРДЫ. Приготовим пластину - возможно, дюраль, возможно, латунь, можно и бронзу. Размер - 32х25х3. Нам потребуется сделать неглубокий(1,5мм) паз по длине заготовки. Можно обратиться к фрезеровщику, но можно попробовать и без него. Соединим несколько ножовочных полотен по металлу. Их количество зависит от толщины заготовки клинка. Чем толще клинок, тем больше полотен. В самой заготовке гарды потребуется пробить прямоугольное отверстие (гнездо) для клинка. Пробивается оно специально изготовленным для этих целей пробойником или самим хвостовиком клинка.Но предварительно, в месте предполагаемого гнезда(отверстия), сверлом не толще ширины паза "обозначается" само гнездо. Высверливается лишний металл. Как правило, гнездо пробивается, несколько смещаясь от середины гарды. Пробивку осуществляем на тисках (обратите внимание-не в тисках,а на тисках). Накладываем на "губки" гарду и вколачиваем пробойник или сам клинок в образовавшуюся щель. Затем "лицевую" часть отшлифуем и полируем, что, в принципе, удобнее сделать именно в таком состоянии. Потом это все делать будет просто неудобно. Вот, вроде, и все по гарде(пока). Хотя есть много способов изготовления: можно и лить, и фрезеровать, и комбинировать - все зависит от ваших возможностей. Вам это все изыскивать и находить другие решения. |  |

|

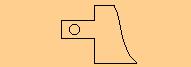

| ХВОСТОВИК.

Приблизительно такой хвостовик и

изготавливается у ножа для разделки мухоморов.

Отверстие для крепления стержня (см.далее)

сверлится в уже закаленном клинке, поскольку при

закалке может произойти всякое...И хвостовик

может треснуть, и заготовку может

"повести"(отверстие при закалке сместится)...

Да и если пробивать гнездо в гарде хвостовиком с

отверстием, нагрузка на стенки хвостовика

возрастет, опять же трещины... Так, что порядок

будет таким: 1.Изготавливаем гарду. 2.Готовим хвостовик (придаем форму хвостовику). 3.Пробиваем отверстие в гарде (пробойником или самим хвостовиком на "губках" тисков. 4.Сверлим крепежное отверстие в хвостовике...и переходим к следующему этапу. |

|

|

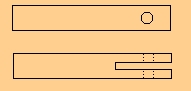

| СТЕРЖЕНЬ.

Со стержнем, я думаю, у нас с Вами проблем не

будет. Это - пруток, желательно из

малоуглеродистой стали, диаметром 10-12мм. С одной

стороны режем резьбу М10 или М12 (в зависимости от

диаметра стержня), а с другой необходимо сделать

паз и отверстие. Пазуем на такую глубину, чтобы

при прохождении хвостовика через гарду и

соединении клинка со стержнем как можно меньше

"люфтовало". Отверстие надо просверлить под

соединительный штифт, который впоследствии

необходимо (слегка!!!) расклепать. Штифт

изготавливаем опять же из малоуглеродистой

стали (можно использовать простой гвоздь). А вот

сверлить отверстие в хвостовике клинка -

твердосплавным сверлом - я советую после

предварительной сборки. Если паз в стержне будет

великоват - перед сборкой можно слегка сплющить

"вилку" стержня. В среднем рукоять на всех ножах 135-140мм, поэтому длина стержня должна быть на 5-10мм короче всей длины ручки. Т.е. стержень должен быть 130мм. А почему - мы рассмотрим дальше... |

|

|

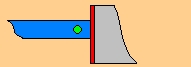

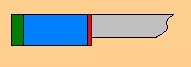

| СБОРКА.

Вот так оно, родимое и должно выглядеть... Что,

где - обозначено цветами заливки: 1.Сереньким - клинок. 2.Красненьким - гарда. 3.Синеньким - стержень. 4.Зелененьким - соединительный штифт. |

|

|

| КРЕПЕЖНАЯ

"БОБЫШКА". Для изготовления крепежной

"бобышки" нам потребуется кусок трубы

длиной ~30мм при диаметре ~40мм. Из этого обрезка

изготовим форму для литья. Немного ее сплющить

для вас не составит труда. Поставьте ее на

деревянную(фанерную) площадку, и форма готова.

Теперь нужен газосварщик со своим оборудованием.

В небольшой стальной ванночке расплавляем, по возможности, однородный с гардой металл и заливаем в подготовленную форму, предварительно слегка смазанную вазелином. Затем выбиваем отливку из формы, плоскость выравниваем напильником или на куске ненужного наждачного камня. После того, как выровняете плоскость, немного сместитесь от середины и на глубину 12мм режете резьбу соответствующую резьбе на стержне. Крепежная "бобышка" готова. Ентой-то штуковиной мы и скрепим всю конструкцию, затянув на стержне заготовку из древесины |

|

|

| НАСАДКА

РУКОЯТИ. Рассмотрим последний этап перед

обработкой. В заготовке древесины сверлится

отверстие под стержень. Диаметр сверла надо

подобрать на 0,1мм меньше, нежели сам стержень.

Заготовка из древесины должна быть на 7-10мм.

короче стержня (120-123мм).На предварительно

смазанный эпоксидной смолой стержень насаживаем

заготовку рукоятки и затягиваем крепежной

"бобышкой". Вот и все, дальше на обработку - под наждак... |

|

|